本記事では、プラスチックがもたらすCO2排出の要因と削減に向けた具体的な取り組みを解説。プラスチック代替素材への転換を検討中の方に向けて、新素材Stone-Sheet®における環境問題への貢献と特徴、具体的な用途についてご紹介します。

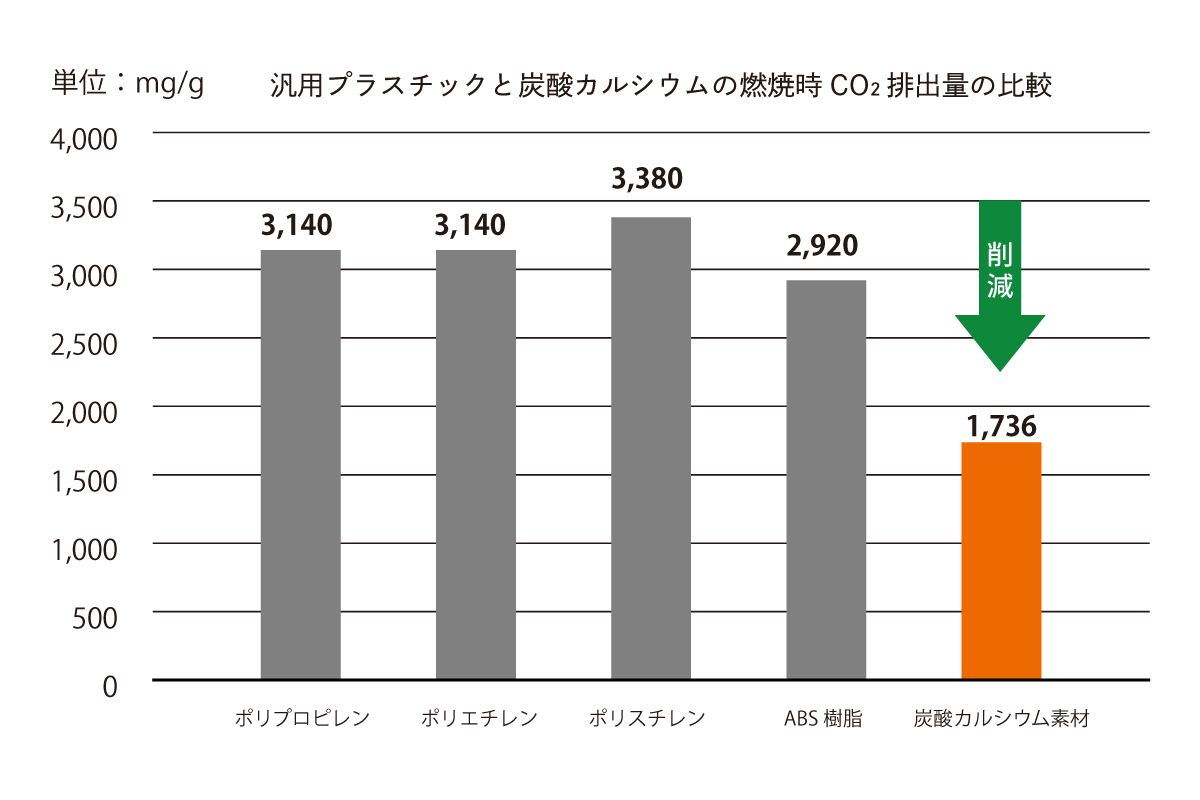

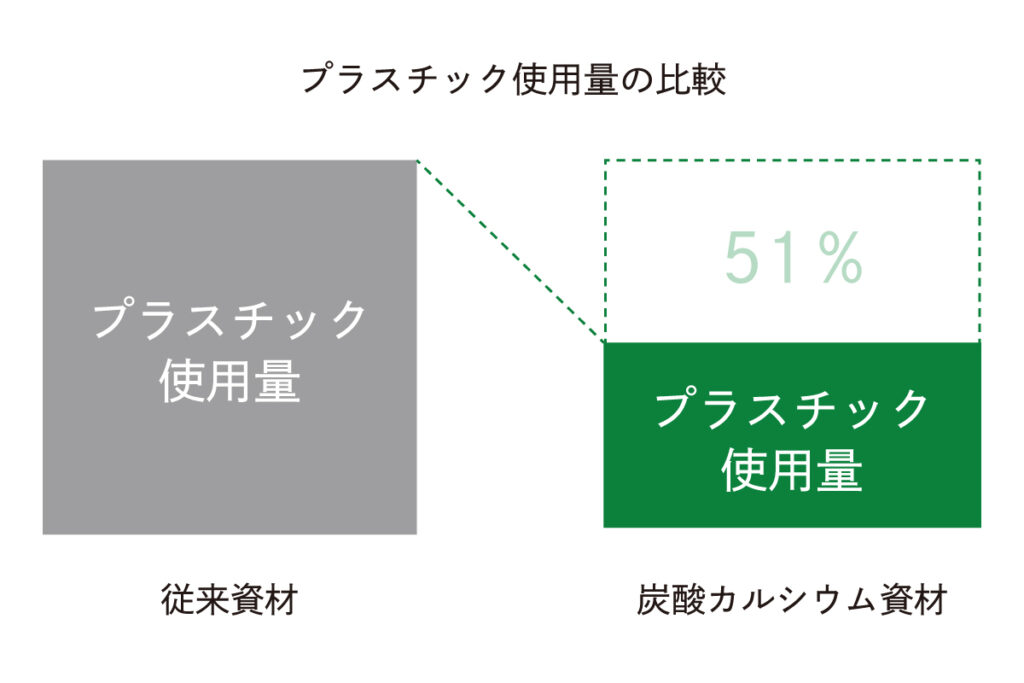

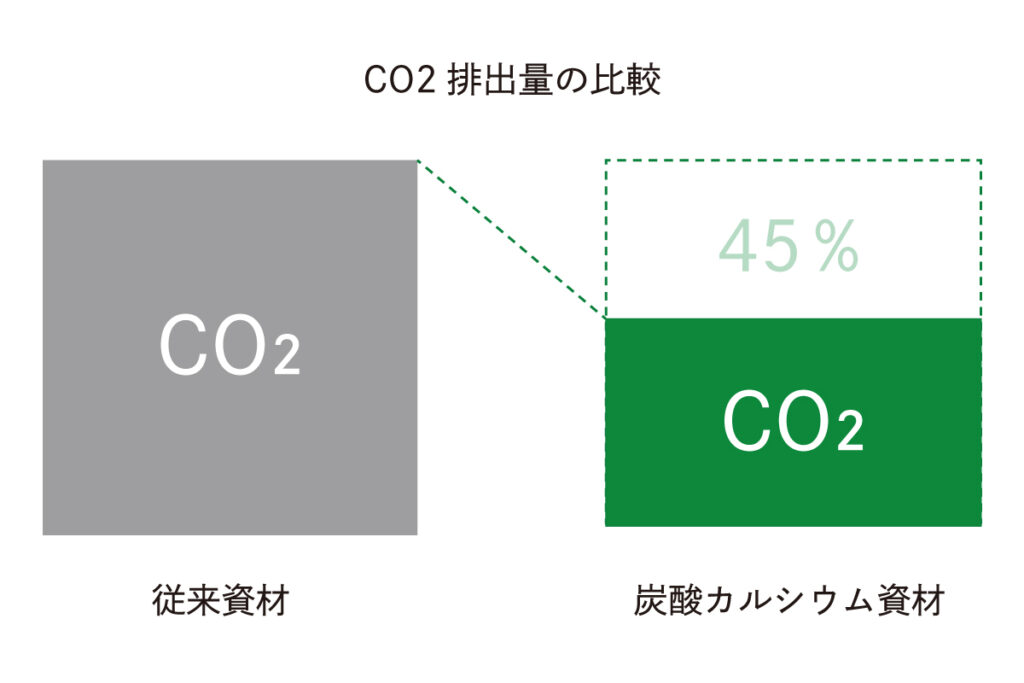

「成形できる炭酸カルシウム」Stone-Sheet®は、ポリオレフィン系樹脂に炭酸カルシウム51%を混錬した複合素材です。炭酸カルシウムを含むことで、プラスチック使用量を抑え、燃焼時のCO2排出量を45%削減することができます。

プラスチック代替品として優れた特性をもち、多様な成型方法に対応し、持続可能な開発を促進します。

プラスチックとCO2排出の関係性とは?

CO2を排出する主な要因は2つ

❶

原料からプラスチックへの製造過程

プラスチックの製造には、主に石油や天然ガスなどの化石燃料が必要です。これらの原料の採掘、運搬、精製などの過程で大量の二酸化炭素(CO2)が排出されます。さらに、製造工程では高い温度や化学反応が必要で、これにより燃料が消費され、CO2が発生します。

❷

製品使用後の焼却処分

プラスチック製品が使用済みとなった際の焼却処分もCO2の放出源です。焼却時にプラスチックが燃焼されると、CO2や有害ダイオキシンが発生します。プラスチックは生活に広く普及しているため、生産から廃棄までの過程でCO2が大量に放出されることになり、大気汚染の一因として問題視されているのです。

プラスチックごみの6割以上は焼却処分されている

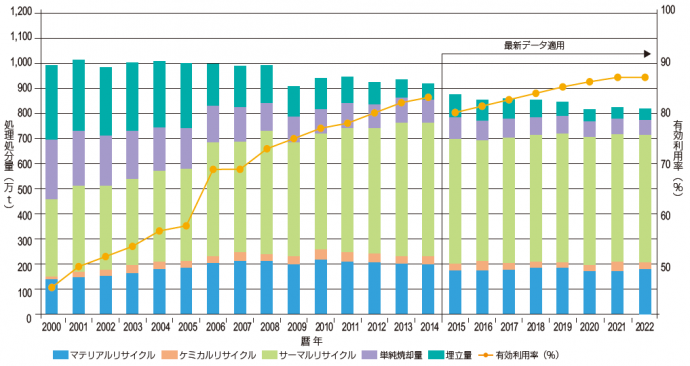

廃プラスチックの多くは、サーマルリサイクルによって熱エネルギーとして回収されているのが現状です。

プラスチックは燃やすと有毒ガスが発生したり、発熱量が多いため焼却炉を傷めたりするという問題がありました。そのため、長い間プラスチックは分別され、その多くが最終処分場に埋め立てられてきました。

最近は、焼却炉のダイオキシン対策が進んだこともあり、プラスチックも燃やせるようになってきています。ゴミ焼却場では毎日大量のプラスチック廃棄物が燃焼処理されており、用途を終えたプラスチック製品が燃焼時に発生するCO2は温暖化の一因となっています。

廃プラスチックの総排出量・有効利用/未利用量・有効利用率の推移

サーマルリサイクルとは?

サーマルリサイクルとは、廃プラスチックを燃やして熱エネルギーとして回収することです。プラスチックは燃やしたときの熱量が高いため、焼却熱を発電や冷暖房に利用することが可能です。加えて、焼却することで埋め立て処分量を減らすことができます。廃棄物をエネルギー源や再利用可能な資源に変換することで、廃棄物処理の効率と環境への負荷を軽減することが期待されています。

CO2削減に重要なのは「プラスチック使用量削減」と「廃棄時のCO2排出抑制」

CO2削減を目指す持続可能な開発には、製品ライフサイクル全体を考慮することが欠かせません。プラスチック製品が他の素材と比べて、CO2排出量が多くなる要因は、プラスチックの製造工程と廃棄される過程にあります。

まず、製造段階ではプラスチック使用量を削減し、代替可能な素材への移行を促進することが効果的です。また、製品の設計段階でリサイクルの可能性や環境負荷の少ない処分方法を考慮し、廃棄時のCO2排出量を抑制することも重要となってきます。

一つの段階だけでなく、全体を見渡すことで、持続可能なプラスチックの利用が実現され、環境への負荷を最小限に抑えることが期待できるでしょう。

それでは、プラスチック使用量を削減する取り組みとしてはどのようなものがあるのでしょうか?

次に、日本における脱プラスチックの具体的な取り組みを解説します。

CO2削減と脱プラスチックの取り組み

日本での脱プラスチックの取り組み

未来への継続的な発展のために、資源枯渇問題や地球環境問題は避けることのできない課題です。そのような中で、これまでの大量生産・大量消費・大量廃棄の社会システムから、循環型社会への転換が求められています。プラスチックの資源循環に向けて、日本では「プラスチック使用製品設計指針」が定められました。

プラスチック使用製品設計指針とは?

あらゆるプラスチック使用製品の製造事業者等が取り組むべき事項及び配慮すべき事項を定めた指針のこと。

取り組み例

できるだけ使用する材料を少なくする

長期使用化・長寿命化

プラスチック以外の素材への代替

プラスチックの資源循環を促進するためには、プラスチック使用製品の設計の段階(試作・製造の前段階を含みます。)における3R+Renewableの取組が不可欠です。具体的には、プラスチックの使用量の削減、部品の再使用、再生利用を容易にするためのプラスチック使用製品の設計又はその部品若しくは原材料の種類の工夫、プラスチック以外の素材への代替、再生プラスチックやバイオプラスチックの利用等の取組を促進することが重要です。

プラスチック代替素材の選び方とポイント

製品性能を保ちつつ環境負荷の少ない素材を考慮する

プラスチック代替素材を選ぶ際には、製品性能と環境負荷のバランスが重要です。耐久性、耐熱性、安全性などの製品要件を満たす素材を選択し、同時に石油資源の使用を減らす環境負荷の少ない素材を考慮しましょう。ライフサイクル全体を通じてCO2排出を削減し、廃棄物の削減や再利用を促進する素材を選ぶことがポイントです。

代替素材への転換課題を新素材で解決!

プラスチック代替素材への転換は、特に使い捨て商品や容器包装材料の分野で進んでいます。代替素材として紙や木、バイオプラスチックへの転換が拡大する一方で、耐熱性や耐久性の低さから、これまでの製品性能を保つことが難しい場合もあります。

長期間の寿命を必要とされる製品や、耐熱耐冷が求められる用途への転換に課題を抱えている企業も多いのではないでしょうか?

そこでご紹介するのが、「成形できる炭酸カルシウム」Stone-Sheet®です。

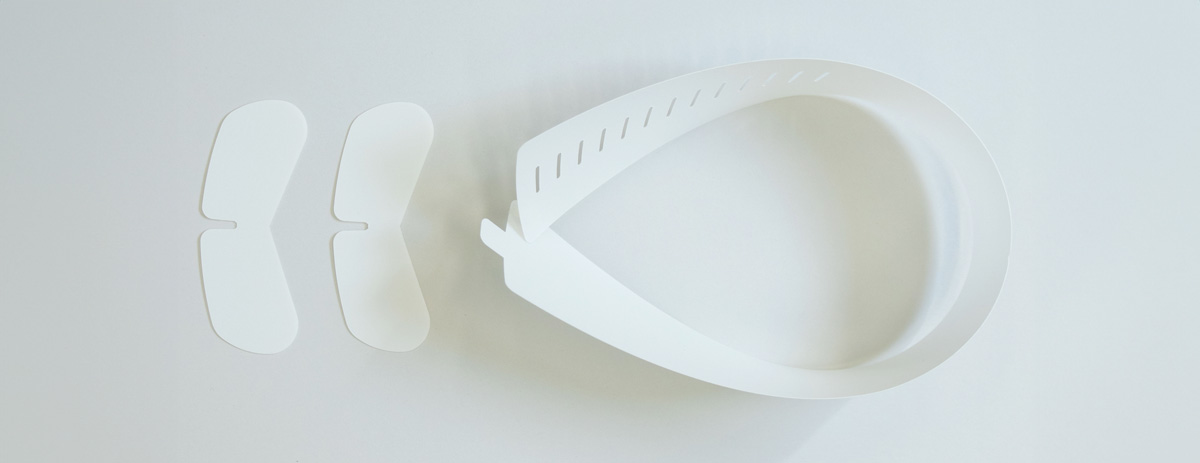

Stone-Sheet®は、紙・プラスチックに代わり、製品の利便性を保持しつつ環境負荷を軽減する素材として開発されました。環境への貢献と製品品質を両立させることで、持続可能な開発を促進します。

プラスチック代替品としての魅力

新素材 Stone-Sheet® の特徴

ポリオレフィン系樹脂に炭酸カルシウムを51%以上混錬したStone-Sheet®はプラスチック使用量を削減する減プラ素材です。多様な成型方法に対応します。さらに、省資源化を実現しつつ、従来プラスチックに比べて抗菌性を向上、可燃物として処分できるようになるなど、新たな特性を持ち合わせ、商品開発の幅を広げます。

プラスチック製品の中には、天然素材やバイオプラスチックへ素材を置き換えると、利便性が損なわれるものがあります。繰り返しの使用、ある程度の長期利用が想定される製品の場合は、製品の品質を保持できる減プラ素材がおすすめです。

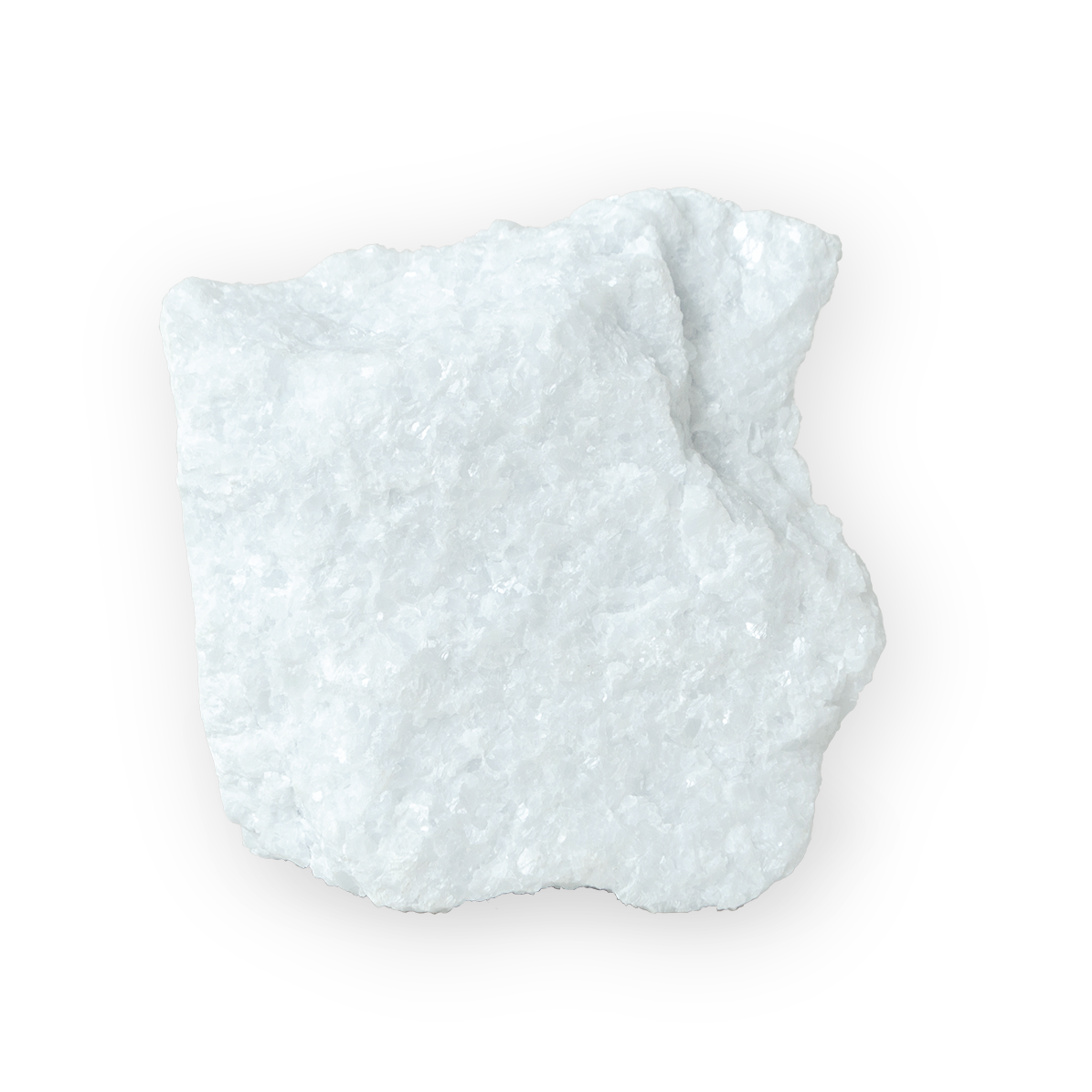

炭酸カルシウムとは?

Stone-Sheet®に含まれる炭酸カルシウムは、国内自給率100%の石灰石を原料とする天然の鉱物です。不純物1%以下の高純度の炭酸カルシウムを使用しているため、加工時の配合は安定しています。

また、国産の炭酸カルシウムは白色度が高いのが特徴です。セメントや建築材料などに使用されている産業資材向けでなく、食品などに添加できるレベルの炭酸カルシウムを配合しており、高い安全性を誇ります。安全性が求められる、食器や衛生用品、玩具などへの用途にも対応します。

高純度の炭酸カルシウムを配合

灰分の元素定量結果

Ca(カルシウム) | 99.25(wt%) |

|---|---|

Zn(亜鉛) | 0.75(wt%) |

灰分の元素定性結果

相対量 | 検出された元素 |

|---|---|

非常に多い | Ca(カルシウム) |

多い | ー |

少ない | ー |

非常に少ない | Zn(亜鉛) |

灰分の元素定性及び定量

蛍光X線分析(XRF)法

測定元素:11Na〜92U

Stone-Sheet® の環境への貢献

ポリオレフィン系プラスチックと炭酸カルシウムの複合素材であるStone-Sheet®はプラスチック使用量を削減します。さらに、可燃物として処分ができ、ポリオレフィン系プラスチックの燃焼時と比較した場合、約45%のCO2排出量を削減可能。製品ライフサイクル全体の環境負荷軽減を促進します。

プラスチック使用量

%削減

CO2排出量

%削減

炭酸カルシウムはごみ焼却時の中和剤として使用されています。燃焼時に発生するGHG/CO2を削減し、ダイオキシン類の発生を抑えます。

Stone-Sheet® が貢献する環境問題

温室効果ガスの削減

プラスチック製品の大量生産・大量消費・大量廃棄に伴い、焼却処分する際のCO2排出による環境負荷が懸念されるようになってきました。Stone-Sheet®に含まれる炭酸カルシウムは燃焼時の中和剤として利用されており、可燃処理できる素材です。ポリオレフィン系プラスチック製品と比較し、燃焼時に発生する二酸化炭素(CO2)をおよそ45%削減する効果があります。

海洋マイクロプラスチック削減

海洋汚染の原因となっているプラスチックごみ。多くは市街地で捨てられたものが河川を通じて流れついたものだといわれています。Stone-Sheet®であれば、廃棄時に可燃物として処分することが可能。プラスチックが海洋に流出するリスクを低減し、マイクロプラスチックの環境への拡散も抑制します。

化石資源使用量の削減

Stone-Sheet®は炭酸カルシウムを51%含むことで、その分のプラスチック使用量を削減。限りある石油などの化石資源の消費を抑制します。また、サーマルリサイクルによって熱エネルギーを回収することで、廃棄の過程でもエネルギー源として活用することができます。

特性と有用性

Feature

01

防水性

水に濡れても形状変化が起こりにくく、防水性・耐水性に優れています。従来パルプ紙と比べて破れにくく、紙の代替品としておすすめです。

Feature

02

防カビ/抗菌

炭酸カルシウムはアルカリ性を有しています。樹脂製品に半分以上含有してもアルカリ性を持続し、防カビ・抗菌効果を発揮します。

Feature

03

薄膜化に対応

粒径が細かく、白色度の高い国産炭酸カルシウムを原料にしています。40μm〜800μmの厚みでフィルムからシート状に加工でき、耐久性に優れています。

Feature

04

顔料による着色が可能

顔料による着色により様々な色に対応します。

Feature

05

耐熱/耐冷用途に対応

耐熱性150℃/耐冷性ー40℃

電子レンジ、冷凍食品容器への対応も可能です。

Feature

06

食品衛生法370号に適用

3層構造(プラスチック+炭酸カルシウム+プラスチック)で食品に関する用途への展開も可能です。

経済的な3つのメリット

MERIT 01

従来設備で製造が可能 新たな設備投資のコスト削減

代替素材への転換を行うには、これまでの製造設備や技術に変更を求められることがあり、導入の課題となることがあります。Stone-Sheet®は多様な成型方法に対応し、これまでの設備で製造することが可能です。

MERIT 02

容器包装リサイクル法コスト削減

Stone-Sheet®で炭酸カルシウム51%以上の製造品に対してはプラマーク不適合となり、容器包装リサイクル法適応外となります。

MERIT 03

産廃処分のコスト削減

プラスチックごみではなく、可燃物として処分できるようになり、産業廃棄物のコストを削減できます。

成型方法

多様な成型方法に対応

射出成形

マスターバッチを溶かして、金型に流し込み(射出)高い圧力をかけて製品を形作る(成形)ことができます。防カビ・抗菌特性によりカビの発生を抑制することから衣類の保管や水気を伴う成形品に利用できます。寸法精度の高く、ヒンジなど複雑な形状の成形によく用いられます。

押出成形

押し出し成形(単層/多層)はフィルムやシートに特化した成形方法で加工でき、真空成形も可能です。3層構造(プラスチック+炭酸カルシウム+プラスチック)で食品衛生法370号に適用しています。

真空成形

シートを成型材料として、加熱・可塑化した樹脂を金型上で真空状態にして、樹脂を金型に吸い付けることで成型します。容器トレイはこの方法が用いられています。

インフレーション成形

チューブがまだ軟らかいうちに、口金から吹き込んだ空気でふくらませて薄いフィルムを作る成形方法。40 ㎛~500 ㎛の厚みで薄膜化が可能で強度もあるためレジ袋としても高いクオリティを維持できます。印刷用に加工ができ、インクが取れない資材柄・色なども入れて加工できます。

中空・ブロー成形

ブロー成形は、加熱されたプラスチックを金型内に導入し、空気圧力で膨張させる方法です。容器やボトルなどの製造に適しています。多層ブロー成形の利用も可能です。

ペレットのグレード

グレードと加工用途

成型用途に応じて混種グレード6種類から選択可能。成型方法に合わせた最適なペレットをご提案します。

銘柄 | 仕様樹脂 | 加工用途 | 灰分重単相当量(%) | |

|---|---|---|---|---|

PP系 | NY-32 | ホモPP | 射出グレード | 69.0 〜70.0 |

NY-33 | ホモPP | フィルムグレード | 69.0 〜70.0 | |

NY-36 | ブロックPP | 中空 / 射出グレード | 69.0 〜70.0 | |

PE系 | NY-35 | LLDPE | フィルム / 押出グレード | 69.0 〜70.0 |

NY-38 | HDPE | 押出グレード | 69.0 〜70.0 | |

YM3601 | HDPE / LLDPE | フィルム / 押出グレード | 69.0 〜70.0 |

まとめ

プラスチック代替素材は環境負荷が少なく製品性能を保持できるものがおすすめ

いかがでしたでしょうか?ご紹介した脱プラスチックの取り組みや代替素材への転換は、持続可能な開発のための第一歩です。

代替素材への転換では、環境負荷を低減させつつ、製品品質を保持することが求められます。そのためには、用途に応じた適切な素材選択が重要となります。

プラスチック代替素材であるStone-Sheet®は、CO2削減・脱炭素社会の実現に貢献し、プラスチック代替品として品質を保持、持続可能な開発を促進します。未来の地球環境を守るため、Stone-Sheet®は、製品性能の確保と環境負荷低減の両立を叶え、商品開発の幅と可能性を広げていきます。

参考文献:図解入門よくわかる最新プラスチックの仕組みとはたらき[第4版]

射出・押出・Tダイ・インフレーション等の各種成形に応じたグレードのペレットの提供が可能です。

詳細は下記よりお問い合わせください。